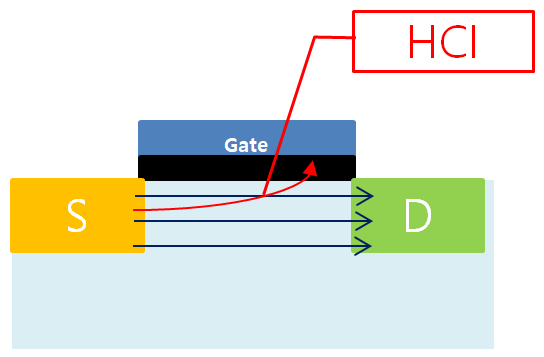

반도체의 신뢰성은 전자 제품의 성능과 수명에 중요한 영향을 미칩니다. 특히, HCI(Hot Carrier Injection)는 반도체 소자의 신뢰성을 평가하는 데 있어 중요한 요소 중 하나입니다. 이 현상은 특히 MOSFETs(Metal-Oxide-Semiconductor Field-Effect Transistors)와 같은 전력 반도체 소자에서 흔히 관찰됩니다. 반도체 소자 내에서 고에너지를 가진 전하 운반체(핫 캐리어)가 생성되고, 이 핫 캐리어가 게이트 산화막 등의 절연체를 통과하거나 충돌할 때 발생합니다. 이 과정에서 절연체 내부에 손상을 일으키게 되며, 소자의 문턱전압(Vth)을 변화시켜 반도체 소자의 성능 저하 및 수명 단축으로 이어집니다.

원인과 영향

주로 높은 전계에서 전자가 빠르게 가속될 때 발생합니다. 전자가 가속되면서 에너지를 획득하고, 이 고에너지 전자가 산화막이나 인터페이스와 충돌하면서 핫 캐리어가 생성됩니다. 이 핫 캐리어들이 반도체 소자 내의 절연체에 충돌하면 소자 내부에 결함이 발생하게 됩니다. 이로 인해 게이트 산화막의 누설 전류가 증가하고, 임계 전압의 변화, 이동도 감소 등 반도체 소자의 성능이 저하됩니다. 장기적으로는 반도체 소자의 수명이 단축되는 결과를 초래할 수 있습니다.

관리 및 대응 방안

소자 구조의 최적화

짧은 채널 길이는 핫 캐리어 현상을 증가시킬 수 있으므로, 적절한 채널 길이를 설정하여 이를 최소화해야 합니다. 드레인과 소스 사이의 거리를 최적화하여 핫 캐리어에 의한 손상을 줄일 수 있습니다. FinFETs와 같은 다중 게이트 구조는 채널을 더 잘 제어할 수 있어 핫 캐리어 현상을 감소시키는 데 도움이 됩니다.

고성능 절연 재료의 사용

High-k 재료를 사용한 게이트 산화막은 더 나은 절연 특성을 제공하며, 핫 캐리어에 의한 손상을 감소시킵니다. 전통적인 폴리실리콘 게이트 대신 금속 게이트를 사용하면 전기적 특성이 개선되고, 핫 캐리어 저항성이 향상됩니다.

정밀한 공정 제어

제조 공정 중 온도, 전압 등의 조건을 정밀하게 제어하여 반도체 소자 내의 결함을 최소화합니다. 반도체 제조 과정에서 먼지나 오염물질이 소자에 들어가지 않도록 청정한 환경을 유지해야 합니다.

운영 조건의 최적화

소자가 과도한 전압이나 온도에 노출되지 않도록 운영 조건을 철저히 관리해야 합니다. 이는 핫 캐리어 현상을 감소시키는 데 중요합니다. 반도체 소자에 가해지는 부하를 적절히 조절하여, 핫 캐리어에 의한 손상을 최소화할 수 있습니다.

정기적인 모니터링 및 평가

반도체 신뢰성 평가는 제품의 품질 보증과 직결되므로, 이러한 평가를 통해 각 회사는 시장에 제품을 출시하기 전에 특정 기간 동안의 품질을 보증하게 됩니다. 특정 조건에 대한 시뮬레이션을 바탕으로 해당 특정 조건에서 어느 정도 열화되는지를 평가하고, 이를 통해 소자가 느려지는 수준을 파악하여 신뢰성 테스트 항목에 포함시키는 것이 중요합니다. 따라서 반도체 신뢰성 평가는 단순히 기술적인 문제를 넘어서 회사의 신뢰성과 시장 경쟁력에도 큰 영향을 미치는 요소입니다.

HCI와 관련된 신뢰성 문제는 반도체 산업의 지속적인 발전과 함께 더욱 중요해지고 있습니다. 소자의 미세화가 진행됨에 따라, HCI로 인한 영향도 증가하고 있으며, 이는 설계 및 제조 과정에서의 고려 사항이 되어야 합니다. 반도체 기업들은 이러한 신뢰성 문제에 대응하기 위해 지속적인 연구와 개발을 진행하고 있으며, 이는 향후 반도체 기술의 발전 방향을 결정짓는 중요한 요소가 될 것입니다.